Das Projekt mit Schwerpunkt Selective Laser Melting beschäftigt sich mit der Fertigung von Servoventilen. Als ergänzendes Standardverfahren zur konventionellen Produktion soll dies vor allem für die kurzfristige Herstellung von Kleinserien und kundenindividuelle Varianten eingesetzt werden. Bosch Rexroth nutzt bereits mehrere 3D-Drucker zur Herstellung von Gusskernen für Steuerblöcke in Lohr und beherrscht die komplette Prozesskette vom Engineering über den 3D-Druck bis zum fertigen Produkt.

Durch ihren Variantenreichtum auf Komponentenebene eröffnet die Hydraulik hohe Freiheitsgrade, maßgeschneiderte Antriebslösungen zu konfigurieren. Auf der anderen Seite steigert diese Vielfalt den Aufwand für die Hersteller in der Fertigung. Der Einsatz des 3D-Druckverfahrens Selective Laser Melting reduziert diese Komplexität. Es ermöglicht die kurzfristige und wirtschaftliche Produktion von Servoventilen oder Schiebern für Wegeventile in kleinen und kleinsten Stückzahlen.

Gemeinschaftsprojekt mit Industriepartnern

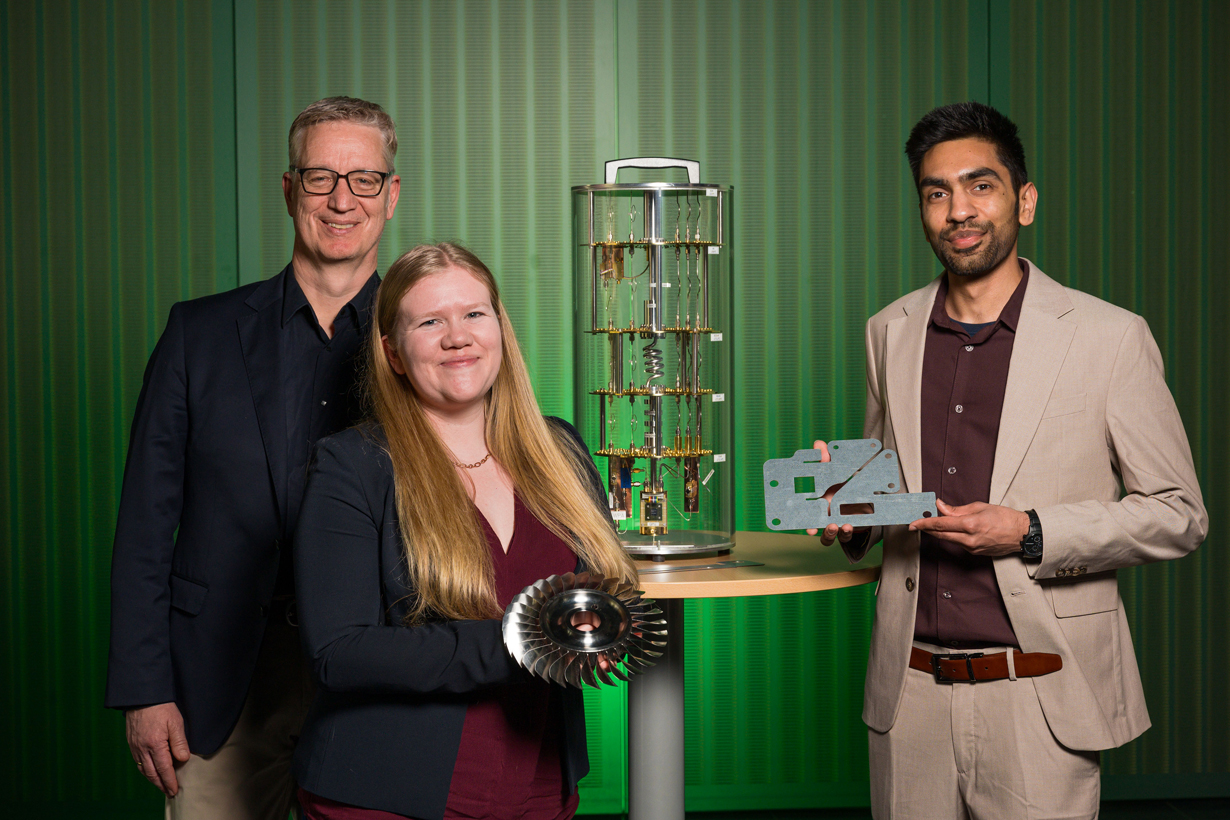

In einem Gemeinschaftsprojekt mit TRUMPF und Heraeus Additive Manufacturing qualifizieren die Fertigungsspezialisten von Bosch Rexroth aktuell die gesamte Prozesskette von der 3D-Druck optimierten Konstruktion bis zum fertigen Produkt. Gedruckte Varianten sind wesentlich leichter und kompakter als konventionell gefertigte Ausführungen. Optimierte Kanalführungen verringern die Drosselverluste und steigern die Energieeffizienz.

Zukünftig können Konstrukteure darüber hinaus neue Funktionen in die Komponenten integrieren. Im Verlaufe des Projekts hat das Projektteam eine hybride Fertigung von Servoventilen für zukünftige Serienanwendungen entwickelt. Dabei kombiniert Rexroth klassisch spanend hergestellte Preforms mit in 3D-Druck gefertigten Bauteilen. Als weitere Komponente testet das Projektteam das Drucken von Hohlzylindern als Schieber für Wegeventile.

Druckdauer halbiert sich dank neuer Serienmaschine

Bei dem Projekt kommt die zukünftige Serienmaschine TruPrint 5000 von TRUMPF zum Einsatz. Bei ihr arbeiten drei 500 Watt starke TRUMPF Faserlaser parallel an einem Werkstück. Dadurch halbiert sich nahezu die Druckdauer eines Servoventils. TRUMPF deckt zudem die gesamte Prozesskette der Additiven Fertigung, einschließlich Teile- und Pulvermanagement, ab.

Heraeus Additive Manufacturing unterstützt das Projekt bei der Auswahl der am besten geeigneten Materialien und qualifiziert das Fließverhalten des Stahlpulvers sowie die Partikelgrößenverteilung im Bereich von 20 bis 40 µm. Zum Vergleich: Ein menschliches Haar hat einen Durchmesser von rund 100 µm. Erst eine zuverlässig hohe Pulverqualität ermöglicht eine reproduzierbare Bauteilqualität unter realen Produktionsbedingungen. Die Druckfestigkeit der bislang gedruckten Servoventile entspricht denen aus dem Vollen gefrästen Bauteilen gleichen Stahls.

Bosch Rexroth setzt bereits seit einigen Jahren das 3D-Druck-Verfahren Sandformen für die Herstellung von Gusskernen für Steuerblöcke ein. Dadurch können selbst Einzelstücke und Prototypen mit extrem kurzen Vorlaufzeiten gefertigt werden. Kunden reduzieren so die Time-to-Market ihrer Lösungen deutlich und können schnell kundenindividuelle Varianten umsetzen.

Bosch Rexroth weitet additive Fertigung aus

Kategorien: Forschung & Entwicklung | Produkte & Lösungen

Thema: Digital Business

Autor: Jonas Völker

atp weekly

Der Newsletter der Branche

Ihr kostenfreier E-Mail-Newsletter für alle Belange der Automatiserung.

Das könnte Sie auch interessieren:

Sie möchten das atp magazin testen

Bestellen Sie Ihr kostenloses Probeheft

Überzeugen Sie sich selbst: Gerne senden wir Ihnen das atp magazin kostenlos und unverbindlich zur Probe!